هوش مصنوعی ( PLC ) چیست

فروشگاه تهران کنترل وارد کننده محصولات اشنایدر و تامین کننده تجیزات اتوماسیون صنعتی برند اشنایدر الکتریک در زمینه برق صنعتی با بیش از ده سال تجربه ی کاری و سابقه ی همکاری با شرکت های صنایع پتروشیمی ، صنایع نظامی ، صنایع غذایی و …

در زمینه ی هوش مصنوعی یا پی ال سی (PLC) به طور تخصصی فعالیت می نماید ؛ فروشگاه تهران کنترل عامل فروش محصولات اشنایدر الکتریک دارای خدمات پس از فروش و واحد فنی جهت تعمیرات تجهیز های صنعتی برند اشنایدر برای عرضه ی بهتر خدمات به کاربران مصرف کننده می باشد .

تهران کنترل نماینده برند اشنایدر الکتریک فرانسه در ایران به صورت فنی و تخصصی در زمینه (PLC) هوش مصنوعی ، سافت استارتر ، درایو ، کلید های اتوماتیک ، کلید های مینیاتوری ، کلید های هوایی ، انواع کنتاکتور و … به طور گسترده در حوزه اتوماسیون صنعتی و خودکار سازی خط های تولید کارخانه ها و صنایع حمل و نقل و صنایع ساختمانی و … فعالیت می کند .

هوش مصنوعی یا PLC مخفف عبارت Programmable logic Controller است.

پی ال سی ها یک نوع کنترل گر منطقی قابل برنامه ریزی محسوب می شوند ، به همین دلیل جزء پر مصرف ترین و پرکاربرد ترین تجهیزات در اتوماسیون صنعتی هستند .

کلمه به کلمه ی جمله ی ” کنترل گر منطقی برنامه پذیر ” دارای معنی است که به بررسی آن می پردازیم .

• کنترل گر : با توجه به این کلمه درمییابیم که این تجهیز تمامی کار های کنترلی را به درستی انجام میدهد و به همین دلیل است که به PLC ، اتوماسیون نیز گفته می شود . چرا که اتوماسیون یک سیستم کاملا قابل کنترل و عملگرا میباشد .

_منطقی : اصولا تمام مزیت های پی ال سی در همین کلمه خلاصه میشود . چرا که یک دستگاه اگر منطقی باشد می توانیم همانند یک انسان منطقی از او انتظار داشته باشیم. به عبارت ساده تر ، میتوانیم راحت تر ارتباط برقرار کنیم . ( انجام فرایند های پیچیده کنترلی )

_برنامه پذیر : اگر دو مورد بالا امکان پذیر باشد ولی نتوانیم به هر نحوی دستوراتی را برای تجهیز الکتریکی فراهم کنیم عملا این دستگاه کاربردی ندارد . برنامه پذیری یک PLC ، به شکل های متنوعی صورت می گیرد . در نتیجه پی ال سی قابلیت برنامه پذیری را نیز دارا میباشد و به همین دلیل از مهمترین تجهیزات در امور اتوماسیون صنعتی محسوب می شود.

در واقع در سیستم های اتوماسیون صنعتی وظیفه ی اصلی کنترل بر عهده PLC می باشد.

به این صورت که با دریافت کردن اطلاعات از طریق ترمینال های ورودی ، وضعیت ماشین را حس کرده و نسبت به آن ، عکس العمل مناسبی را برای ماشین فراهم می کند.

به عبارت بهتر PLC یک کامپیوتر دیجیتال صنعتی است که برای کنترل فرایند های صنعتی ، مانند : خطوط مونتاژ ، تجهیزات روباتیک و هر فعالیت دیگری که نیازمند کنترل با قابلیت اطمینان بالا باشد طراحی و ساخته شده است.

تاریخچه PLC / دلیل پیدایش PLC

در اواخر دههی 1960 میلادی ، برای نخستین بار یک شرکت آمریکایی به نام Bedford Associates از یک دستگاه محاسباتی به نام Modicon رونمایی کرد.

Modicon در واقع مخفف ، Modular Digital Controller به معنای کنترلر دیجیتال ماژولار است.

قبل از اینکه PLC پا به عرصه بگذارد ، در فضا های صنعتی کارخانجات و تولیدی ها از مدارهای فرمان رله ای ( رله های الکترومغناطیسی ) استفاده می شد.

رله های الکترومغناطیسی یا مدار های فرمان رلهای به سادگی دچار نقص می شدند ، چرا که تعداد رله ها با پیچیدگی کار رابطه مستقیم داشت ،

از طرف دیگر در صورتی که در عملکرد رله های الکترومغناطیسی ایرادی به وجود میآمد و لازم بود که منطق کنترل سیستم تغییر یابد مدت زمان بسیار زیادی طول می کشید و عملکرد آن سخت و دشوار بود به دلیل این روش در حال حاضر از بین رفته است.

این موضوع سبب شد که تولید کنندگان همواره تلاش کرده تا مقداری کار آمدتر و سریع تر عمل کنند.نگرش آنها کم کم به سمت کامپیوتر ها و وسایل حالت جامد برای انجام کار های کنترلی مورد نیاز رفت.

در همین مواقع ریچارد مورلی در سال 1964 میلادی ، موفق به اختراع PLC شد. مورلی از خود به عنوان پدر PLC یاد می کرد . پیدایش PLC سبب ایجاد انقلابی عظیم در بخش های صنعتی و تولیدی گردید.

در سال 1967 برای اولین بار شرکت گولد مادیکان ، به درخواست شرکت جنرال موتورز آمریکا کنترل گر قابل برنامه ریزی ( PLC ) را طراحی و ساخت.

PLC های اولیه ، اغلب در صنعت خودروسازی مورد استفاده قرار میگرفتند.

شروع استفاده گسترده و پیشرفت ساخت پی ال سی ها به سال های 1971 تا 1973 میلادی باز می گردد.

در سال 1973 اولین PLC که دارای قابلیت هایی نظیر مانیتورینگ اطلاعات ، انتقال و کنترل داده ها ، چاپگر ها بودند ، به بازار اتوماسیون صنعتی جهانی عرضه گردید.

در سال 1975 میلادی نیز اولین پی ال سی با قابلیت هایی نظیر کنترلر های آنالوگ به بازار عرضه شد و در سال 1976 میلادی ، استفاده از PLC برای Master and slave control شروع شد.

در سال 1977 ، شرکت های ژاپنی از جمله Mitsubishi , Omron , Toshiba پی ال سی های کوچک را به بازار ارائه کردند. در نهایت سال 1979 را می توان سال ظهور PLC های بزرگ نام نهاد. چرا که در این سال برای کنترل کامل خطوط تولید کارخانه از یک سیستم PLC با تعداد ورودی و خروجی زیاد و متفاوت استفاده گردید.

قابلیت پی ال سی ها با مرور زمان افزایش مییافت. برای مثال قابلیت هایی چون ، سیگنال های آنالوگ ، انجام محاسبات سخت و پیچیده ، ورودی های سرعت بالا و …

در دهه 70 قابلیت Communication ( برقراری ارتباطات ) به PLC ها اضافه شد.

در دهه 80 پروتکل های ارتباطی استاندارد شد و در نهایت در دهه 90 استاندارد زبان های برنامه نویسی PLC ، یعنی استاندارد IEC1131 ارائه گردید.

در فرایند های صنعتی استفاده از PLC نسبت به مدارات رلهای هزینه کمتری دارد.

بر روی PLC ها برنامه نویسی ، طراحی ، پیاده سازی مدار های کنترل سریع تر انجام می شود و همچنین از دقت و سرعت عمل بالاتری نیز برخوردار هستند.

PLC ها را می توان به انواع درایو های صنعتی و برد های کنترلی متصل نمود.

PLC ها از قطعات الکترونیکی تشکیل شدهاند و عدم وجود استهلاک مکانیکی باعث میشود مدت زمان بیشتری مورد استفاده قرار بگیرند.

PLC ها همچنین مصرف کمتری نسبت به مدارات رلهای دارند زیرا این امکان فراهم شده است که تایمر ها ، شمارنده ها ، و رله های کمکی را از مدار خارج کرده و درون PLC مجدد برنامه نویسی کرد.

کاربرد های PLC در صنعت

قابلیت های فراوان این کنترل گر ، سبب شده است که در فرایند های صنعتی مختلفی مورد استفاده قرار بگیرد و کاربرد های ویژه ای نیز داشته باشند.

از جمله این قابلیت ها میتوان به موارد زیر اشاره کرد :

_ آسان تر بودن رابط کاربری با PLC

_ سرعت فیدبک بالا

_ سرعت پردازش بالا

_ دقت بسیار بالا در حین انجام عملیات

_ قابلیت اتصال چند PLC به یکدیگر و اتصال آنها به کامپیوتر

_ انعطاف پذیری بالا

_ ذخیره کردن اطلاعات ورودی و پردازش داده ها

_ قدرت انتقال دستورات به سیستم های صنعتی و نمایشگر ها

_ قدرت کنترل انواع خروجی ها

_ ابعاد بسیار کوچک

_ کنترل بهتر فرایند های تولید

کاربرد PLC در صنایع مختلف

این کنترل گر در بسیاری از صنایع مورد استفاده قرار میگیرد که برخی از آنها عبارتاند از :

- صنایع خودرو سازی : از قبیل تجهیزات و ابزار سوراخ کاری خودکار ، سیستم های رنگ پاشی ،

تجهیزات متصل کردن قطعات ، سیستم آزمایش کردن قطعه ، بررسی پرس اتوماتیک و …

- صنایع پلاستیک سازی : از قبیل ماشین های ذوب ، قالب گیری تزریقی ، دمش هوا ، سیستم های تولید و آنالیز پلاستیک و …

- صنایع سنگین : از قبیل کوره های صنعتی ، سیستم های کنترل دمای خودکار ، تجهیزات مورد نیاز در ذوب فلزات و …

- صنایع شیمیایی : از قبیل سیستم های مخلوط کننده ، دستگاه های ترکیب کننده مواد با نسبت های متفاوت و …

- صنایع غذایی : از قبیل سیستم های عصاره گیری ، بسته بندی ، سیستم های سانترفیوژ و …

- صنایع ماشینی : از قبیل صنایع بسته بندی ، صنایع چوب ، سیستم های هشدار دهنده و اعلان خطر ، سیستم های مورد نیاز در جوش فلزات ، سیستم های سوراخ کاری و …

- خدمات ساختمانی : از قبیل آسانسور ها ، سیستم های روشنایی خودکار ، کنترل هوا و تهویه مطبوع و…

- سیستم های حمل و نقل : از قبیل جرثقیل ، سیستم های نوار نقاله ، تجهیزات حمل و نقل و …

- صنایع تبدیل انرژی ( برق ، گاز و آب ) : از قبیل ایستگاه های تقویت فشار گاز ، ایستگاه های تولید

نیرو ، سیستم های کنترل نیروگاه برق ، کنترل کیفیت عملکرد کمپرسور ها ، سیستم های تصویه آب و هوای صنعتی و …

کاربرد PLC در نیروگاه های برق

PLC ( کنترلگر منطقی برنامه پذیر ) در نیروگاه ها هم از محبوبیت زیادی برخوردار است و از طرف دیگر نیز ، بسیار پرطرفدار هستند :

- در شبکه های نیروگاه ها استفاده میشوند تا خطا ها و نقص ها را به خوبی شناسایی کند.

- در سیستم تولید ، توزیع و انتقال برق استفاده می شود.

- با استفاده از آن میتوان توالی های تک فاز و سه فاز را تشخیص داد.

- برخی از تجهیزات الکتریکی مانند قطع کننده های مداری قابلیت این را دارند که به صورت خودکار با PLC ها کار کنند.

کاربرد PLC در پالایشگاه نفت ، گاز و پتروشیمی

_ PLC های بکار رفته در پالایشگاه نفت و گاز قابلیت نصب و راه اندازی بالایی را دارند.

_ در لحظه بروز خطر قادر به اعلام هشدار آژیر در محوطه و اتاق مانیتورینگ میباشند و همچنین در لحظات اولیه وقوع خطر قادر به ارسال پیامک به تلفن همراه مسئول سایت نیز می باشد.

_ PLC های بکار رفته در این پالایشگاه ها ، امکان این را میدهد که پارامتر های محیطی مختلفی را در اتاق مانیتورینگ مشاهده کنید.

_ PLC های بکار رفته در این پالایشگاه ها برنامهپذیر بوده و امکان این وجود دارد که تنظیمات دلخواهی را بر روی آن اعمال کرد.

_ در محوطه هایی به شعاع 1 کیلومتر، PLC ها نیاز به کابل کشی ندارند.

_ و …

مزایای استفاده از PLC ( مقایسه سیستم PLC و رله ای )

_ کاهش 80% سیمبندی در سیستم های PLC در مقایسه با سیستم های کنترل رلهای

_ بدلیل مصرف بسیار پایین توان دستگاه های پیالسی ، توان مصرفی تا حد قابل ملاحظهای کاهش پیدا خواهد کرد.

_ پیالسی ها دارای توابع عیبیابی داخلی هستند که سبب راحتی در تشخیص عیب سیستم ها می شود.

_ این سیستم ها برخلاف دستگاه های مدار فرمان رلهای ، سبب ایجاد نویز های الکترونیکی و صوتی نمیشوند.

_ موجب کنترل بهتر فرایند های تولید می شوند.

_ انواع ورودی های دیجیتال ، آنالوگ و فرکانس های بالا را به خوبی تشخیص می دهند.

_ میتوانند دستورات مختلفی را به سیستم ها و ابزار های خروجی مانند : مانیتور های صنعتی و موتور و… انتقال دهند.

_ دارای امکانات اتصال به شبکه نیز می باشند.

_ آسان بودن نصب و برنامهنویسی این دستگاه ها

_ کاهش خرابی های مکانیکی

_ کاهش زمان پاسخدهی نسبت به سیستم های رلهای

_ کاهش حجم و پیچیدگی مدار فرمان

_ کاهش مصرف انرژی بدلیل کاهش استفاده از رله ها و کنتاکتور ها و…

_ قابلیت اطمینان بسیار بالا این دستگاه

_ مناسب برای کار در شرایط سخت از قبیل : غبار ، گرما و سرما ، نوسانات برق ، نویز الکتریکی ، رطوبت و …

_ قابلیت شبکه سازی و مدیریت آنها توسط یک کامپیوتر مرکزی

_ با افزایش ضریب KP در PLC ها ، سرعت عمل و دقت به شدت افزایش پیدا کرده و احتمال بروز خطا نیز کاهش چشمگیری پیدا کرده است.

مهمترین حوزه های مورد استفاده PLC

_ نیروگاه های نفت و گاز

_ سیستم اتوماسیون رباتیک

_ صنعت مسافرتی و هوایی

_ سیستم پردازش مواد غذایی

_سیستم توربین بادی

_ بخش انرژی و بهینه سازی مصرف

_ صنعت سیمان

_ صنعت خودرو

_ صنعت فولاد و …

انواع PLC بر اساس سایز و اندازه

PLC ها بطور کلی به 4 تیپ مینی ، کامپکت ، ماژولار ، و رک پایهای تقسیم بندی می شوند.

1. مینی پی ال سی (Mini PLC) :

Mini Plc ها ، کوچکترین نوع ساخته شده پیالسی ها هستند.این نوع از PLC ها با وجود محدودیت در ورودی و خروجی ها ، کار همان PLC های بزرگ را انجام میدهند.Mini PLC ها برای پروژه های کوچک مناسبترند. در اغلب مینی پیالسی ها یک صفحه کوچک با تعدادی دکمه وجود دارد که علاوه بر برنامهریزی با کامپیوتر ، توسط همین صفحه کوچک و دکمه میتوان به PLC برنامه داد.

2. PLC های کامپکت (Compact PLC) :

PLC های کامپکت به صورت فشرده در یک باکس قرار دارند. یه این صورت که که هر 3 بخش تغذیه ، پردازنده ، ورودی و خروجی به صورت یکجا و فشرده جمع شدهاند. این نوع PLC ورودی و خروجی بیشتری نسبت به مینی پیالسی ها دارند و اکثرا برای پروژه های متوسط مورد استفاده قرار می گیرند.

3. PLC های ماژولار (Madular PLC) :

این نوع پیالسی ها ماژول ماژول هستند و 3 بخش اصلی آنها از هم جدا می شود. مزیت این نوع پیالسی ها نسبت به دو مدل دیگر ، این است که میتوان چندین ماژول ورودی خروجی را به آن اضافه کرد. اینکه چه مقدار ورودی و خروجی به این نوع PLC اضافه کنیم به قدرت پردازنده ما بستگی دارد.PLC های ماژولار قابلیت این را دارند که از کارت های سختافزاری مختلف نیز پشتیبانی کنند.

4. PLC های رک (Rack PLC) :

پیالسی های رک ساختاری مشابه به پیالسی های ماژولار دارند ، با این تفاوت که به صورت عمودی نصب می شوند ودر پشت آن یک ماژول مرکزی به عنوان رابط تمام ماژول ها و ورودی خروجی ها وجود دارد.PLC های رک برای پروژه های بزرگ که ورودی خروجی زیادی لازم دارند ، مورد استفاده قرار می گیرند.

نحوهی عملکرد PLC

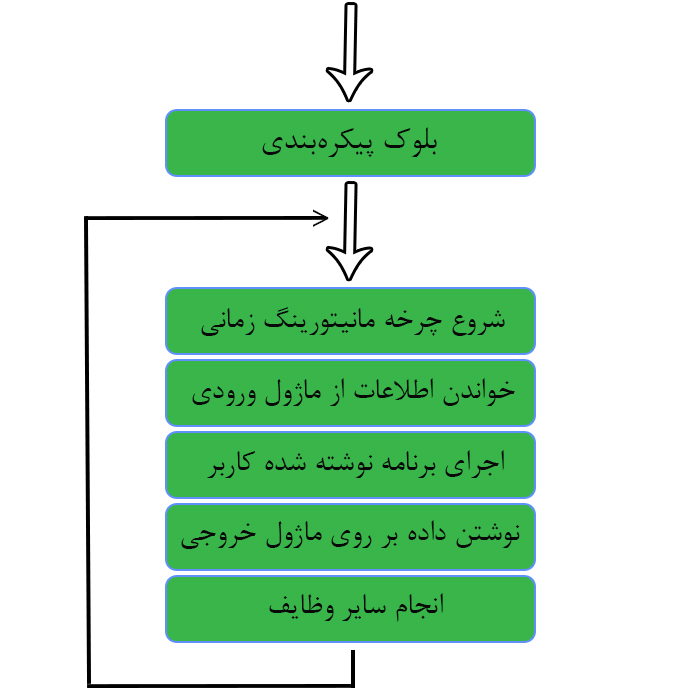

با مشاهده چرخه اسکن نرم افزاری میتوان نحوه کارکرد PLC را درک نمود.

در ابتدا و قبل از هر کاری باید پیکرهبندی اولیه PLC انجام شود. شناساندن نوع و شرکت سازنده PLC به نرمافزار ، تعیین پورت های ورودی و خروجی و … معمولا بصورت نرمافزاری انجام می شود.

توصیف مراحل مختلف این چرخه :

_ سیستم عامل در ابتدا رصد زمانی خود را شروع می کند و سپس وارد این چرخه می شود.

_ CPU شروع به خواندن داده ها از ماژول ورودی می کند و وضعیت تمامی ورودی ها را بررسی می کند.

_ شروع به اجرای برنامهی نوشته شده کاربر می کند.

_ در مرحلهی بعدی CPU شروع به اجرای برنامه نوشته شده کاربر می کند.

_ در گام بعدی CPU ، به سازوکار های داخلی و وظایف ارتباطی خود می پردازد.

_ بر اساس نتیجه برنامه اجرا شده ، پردازنده آن داده را در ماژول خروجی می نویسد تا وضعیت تمام خروجی ها به روز شود.

_ تا زمانی که PLC در حالت اجرایی و عملکردی خودش قرار دارد ، مراحل این فرایند ادامه پیدا می کند.

قسمت های مختلف PLC

هر پیالسی از 2 قسمت سختافزاری و نرمافزاری تشکیل شده است.

_ اجزای مهمِ سختافزاری PLC شامل :

- منبع تغذیه ( Power Supply / PS )

ولتاژ مورد نیاز PLC توسط منبع تغذیه تامین می شود.

منبع تغذیه معمولا از ولتاژ 110 یا 220 ولت AC ، ولتاژ های 5 و 24 ولت DC را ایجاد می کند.

منابع تغذیه PLC ، از نوع سوئیچینگ میباشد و ولتاژ آنها کاملا تثبیت شده است.

- واحد پردازش مرکزی ( Central Processing Unit / CPU )

CPU مشابه مغز انسان عمل می کند. زیرا در این قسمت اطلاعاتی که از ورودی های پیالسی دریافت شده است ، مطابق دستورات برنامه پردازش می شوند و در نتیجه بصورت فعال یا غیر فعال نمودن خروجی ها ظاهر می شود.

در واقع هر چه سرعت پردازش CPU بیشتر باشد زمان اجرای برنامه کمتر و متناسب با آن سرعت پیالسی بیشتر می شود.

- حافظه ( Memory )

اطلاعات و برنامه کنترل در محلی به نام حافظه ذخیره می شود. علاوه براین سیستم عامل که عهدهدار مدیریت کلی بر PLC است در حافظه قرار دارد.

- ماژول ورودی ( Input Module )

این بخش عمل دریافت اطلاعات از فرایند یا پروسه تحت کنترل را انجام می دهد. در PLC ها با توجه به نوع CPU به کار رفته ، تعداد ورودی ها متفاوت است.

بطور کلی ورودی هایی که در سیستم های PLC مورد استفاده قرار میگیرند به 2 دسته تقسیمبندی می شوند

1 . ورودی های دیجیتال ( Digital Inputs )

ماژول های ورودی دیجیتال به دو صورت 24 V / DC یا 220 V / AC موجود میباشند.

جهت حفاظت مدار های داخلی PLC از خطرات ناشی از اضافه ولتاژ و همچنین جلوگیری از ورود نویز های موجود در محیط صنعتی ، ارتباط ورودی ها با مدارات داخلی PLC توسط کوپل کننده های نوری ( Opto-Coupler ) انجام می گیرد.

2 . ورودی های آنالوگ ( Analog Inputs )

ورودی های آنالوگ دارای دو نوع ولتاژی و جریانی می باشند. نوع ولتاژی آن با ولتاژ 0 تا 10 ولت DC ، و نوع جریانی آن با جریان 0 تا 20 میلیآمپر یا 4 تا 20 میلیآمپر کار می کند.

اتصال ترانسدیوسرهای ولتاژی و جریانی ، ترموکوپل و حسگر های مقاومتی دما ( RTD ) ، به کارت های ورودی آنالوگ امکانپذیر است.

- ماژول خروجی ( Output Madule )

از این بخش فرمان های PLC به پروسه تحت کنترل ارسال میگردد. با توجه به مدل های مختلف PLC ، تعداد خروجی های آن متفاوت است.

ماژول خروجی به دو صورت زیر میباشد

1 . خروجی های دیجیتال ( Digital Outputs )

ماژول های خروجی دیجیتال معمولا به 2 صورت رلهای و ترانزیستوری موجود می باشند. مزیت ماژول های ترانزیستوری نسبت به رلهای این است که در این ماژول ها خروجی ها با سرعت نسبتا بالایی می توانند قطع و وصل شوند.

حداکثر جریانی که می توان از یک خروجی دریافت کرد به نوع کارت بستگی دارد.

2 . خروجی های آنالوگ ( Analog Outputs )

سطح ولتاژ و جریان استاندارد این خروجی ها می تواند یکی از مقادیر 0 تا 10 ولت DC و یا 0 تا 20 میلیآمپر باشد.

- کارت های ارتباطی ( Communication Processor )

کارت های ارتباطی قابلیت سختافزاری لازم جهت اتصال پیالسی به یکی از شبکه های صنعتی زیر را فراهم می کند

_ Profibus

_ Industrial Ethernet

_ AS-Interface

- ماژول واسط ( Interface module )

اگر تحت هر شرایطی لازم به اضافه نمودن ماژول های ورودی یا خروجی به PLC بود ، از ماژول واسط استفاده می کنیم.

- ماژول تابع ( Function Mdule )

ماژول های تابع دارای یک CPU مستقل هستند و قابلیت برنامهریزی را نیز دارا می باشند. این ماژول ها جزء ماژول های هوشمند محسوب می شوند.

ماژول های تابع علاوه بر ایجاد توانایی های جدید ، از حجم کار پیالسی نیز به میزان قابل توجهی میکاهند.

برخی از کاربرد های این ماژول عبارت است از

_ کنترل موتور های پلهای

_ کنترل سرو موتور

_ کنترل موقعیت

_شمارش و…

مقایسه انواع PLC ها

پی ال سی ها را باید بر اساس قابلیت های سخت افزار ی و نرم افزاری آنها مقایسه کرد.

همچنین برای انتخاب PLC مناسب پروژه ، باید موارد زیر را نیز بررسی و مقایسه نمود.

1 . تعداد و نوع ورودی ها ( Input port )

2 . تعداد و نوع خروجی ها ( Output Port )

3 . قابلیت های نرمافزاری و ارتباطی

4 . ظرفیت حافظه و قابلیت افزایش حافظه

5 . سرعت اجرای برنامه

6 . نوع برنامه مورد نظر

7 . دقت انجام فرایند

8 . نوع تغذیه